Përmbajtje:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 12:25.

- E modifikuara e fundit 2025-01-23 15:10.

Ky Instructable është një përmbledhje e procesit të ndërtimit të Fusion E-Board që kam projektuar dhe ndërtuar gjatë punës në Qendrat 3D. Projekti është porositur për të promovuar teknologjinë e re HP Multi-Jet Fusion të ofruar nga 3D Hubs, dhe për të shfaqur teknologji të shumta të printimit 3D dhe sesi ato mund të kombinohen në mënyrë efektive.

Unë projektova dhe ndërtova një dërrasë të gjatë elektrike të motorizuar, e cila mund të përdoret për udhëtime të shkurtra dhe të moderuara ose të kombinuara me transport publik për të ofruar një gamë udhëtimi shumë më të gjerë. Ka një shpejtësi të lartë maksimale, është shumë e manovrueshme dhe mbartet lehtë kur nuk përdoret.

Hapi 1: Procesi i projektimit

Fillova projektin duke identifikuar përbërësit kryesorë standardë të dërrasës së gjatë; kamionë, kuvertë dhe rrota. Këto ishin jashtë pjesëve të raftit kështu që unë i përdor ato si pikënisje të dizajnit. Faza e parë ishte dizajnimi i drejtuesit, kjo përfshin montimet e motorit, konfigurimin e ingranazheve dhe përfshiu disa modifikime në kamionë. Madhësia dhe pozicioni i montuesve të motorit do të diktonin madhësinë dhe vendndodhjen e rrethimeve, kështu që ishte e rëndësishme që kjo të përfundonte së pari. Kam llogaritur kërkesat e shpejtësisë maksimale dhe çift rrotullues të cilat më kanë mundësuar që të zgjedh motorët dhe baterinë për tabelën. Raporti i ingranazheve u llogarit gjithashtu dhe u zgjodhën madhësitë e rrotullës, së bashku me gjatësinë e rripit të makinës. Kjo më mundësoi të gjej madhësinë e saktë të montuesve të motorit, të cilët siguruan një rrip të tendosur mirë.

Faza tjetër ishte dizajnimi i rrethimeve të baterisë dhe kontrolluesit të shpejtësisë (ESC). Kuvertë e zgjedhur është e përbërë kryesisht nga bambu kështu që është mjaft fleksibël, duke u përkulur ndjeshëm në mes. Kjo ka avantazhet e të qenit komode për të hipur, pasi thith gunga në rrugë dhe nuk i transferon ato tek kalorësi. Sidoqoftë, kjo gjithashtu do të thotë që një rrethim i ndarë është i nevojshëm për të vendosur baterinë dhe pajisjet elektronike, pasi një rrethim me gjatësi të plotë nuk do të jetë në gjendje të përkulet me tabelën dhe do të bëjë kontakt me tokën gjatë operimit. Kontrolluesit elektronikë të shpejtësisë (ESC) u vendosën më afër motorëve për shkak të kufizimeve elektrike. Për shkak se motorët janë bashkangjitur përmes kamionëve, pozicioni ndryshon gjatë kthesave, kështu që rrethimi duhej të projektohej për të lejuar pastrimin e motorëve.

Sistemi i baterisë u vendos në skajin tjetër të kuvertës dhe vendosi pajisjet elektronike të lidhura me energjinë. Kjo përfshinte paketën e baterisë, të përbërë nga 20 qeliza litium -jon 18650, sistemin e menaxhimit të baterisë, çelësin e ndezjes/fikjes dhe prizën e karikimit.

Kam përdorur Autodesk Fusion360 për të gjithë procesin e projektimit, ky softuer më mundësoi që të modeloj shpejt komponentët brenda asamblesë kryesore të cilat përshpejtuan kohën e zhvillimit në mënyrë të konsiderueshme. Kam përdorur gjithashtu veçoritë e simulimit në Fusion360 për të siguruar që pjesët të jenë mjaft të forta, veçanërisht montimet e motorit. Kjo më mundësoi që në fakt të zvogëloj madhësinë e montuesve pasi mund të verifikoja kërkesat e forcës dhe devijimit dhe të hiqja materialin duke ruajtur akoma një faktor të përshtatshëm sigurie. Pasi përfundoi procesi i projektimit ishte shumë e lehtë të eksportoheshin pjesët individuale për printim 3D.

Hapi 2: Drejtimi i drejtimit

Përfundova së pari ndërtimin e motorit, për të siguruar pastrimin e duhur për rrethimin elektronik. Kam zgjedhur kamionë të Kalibrit për t'u përdorur pasi kanë një profil katror që ishte perfekt për fiksimin e montimeve të motorit. Sidoqoftë, boshti ishte pak shumë i shkurtër për të lejuar që të dy motorët të përdoren në të njëjtin kamion, kështu që më duhej ta zgjasja këtë për të lejuar që rrotat të përshtaten.

Unë e arrita këtë duke prerë një pjesë të trupit të varëses së kamionit prej alumini, duke ekspozuar më shumë nga boshti i çelikut. Unë pastaj e preva pjesën më të madhe të boshtit poshtë, duke lënë rreth 10 mm që unë pastaj mund të filetoja me një shtresë M8.

Pastaj një bashkues mund të vidhet dhe një bosht tjetër i filetuar të shtohet në të, duke e zgjeruar në mënyrë efektive boshtin. Kam përdorur përbërësin mbajtës Loctite 648 për të siguruar përgjithmonë bashkuesin dhe boshtin e ri për të siguruar që nuk do të hiqet gjatë përdorimit. Kjo lejoi që dy motorët të futen në kamion dhe siguroi shumë hapësirë për rrotat.

Drejtuesi i motorit u shtyp kryesisht duke përdorur teknologjinë HP Multi-Jet Fusion, për të siguruar ngurtësinë dhe forcën gjatë nxitimit dhe frenimit të lartë, ku do të transferoheshin forcat më të mëdha.

Një rrotull i veçantë u krijua për t'u kyçur në rrotat e pasme, e cila më pas u lidh me rrotullën e motorit me një rrip HTD 5M. Një kapak i shtypur 3D u shtua për të siguruar mbrojtjen e montimit të rrotullës.

Hapi 3: Mbulesa të brinjëve

Një nga vendimet kryesore të projektimit që mora ishte ndarja e rrethimeve, e cila rezultoi në një pamje të pastër dhe mundësimin e funksionimit të kuvertës fleksibël pa ndonjë ngurtësi të shtuar nga rrethimet. Doja të përcillja aspektet funksionale të teknologjisë HP Multi Jet Fusion, kështu që vendosa të printoj FDM trupin kryesor të rrethimeve që uli kostot, dhe më pas përdor pjesët e HP për t'i mbështetur dhe fiksuar ato në kuvertë. Kjo siguroi një estetikë interesante ndërsa ishte gjithashtu shumë funksionale.

Mbylljet e shtypura të FDM u ndanë në gjysmë për të ndihmuar në printim pasi materiali mbështetës mund të eliminohej nga sipërfaqja e jashtme. Linja e ndarjes u pozicionua me kujdes për të siguruar që ajo ishte e fshehur nga pjesa e HP kur mbërthehej në tabelë. U shtuan vrima për lidhjet motorike dhe lidhësit e plumbave të veshur me ar u ngjitën në vend

Futjet e filetuara u futën në kuvertën prej bambuje për të siguruar rrethimet në tabelë dhe u lëmuan të rrafshëta me sipërfaqen e bordit për të siguruar që nuk kishte hendek midis kuvertës dhe rrethimit.

Hapi 4: Elektronikë

Elektronika u zgjodh me kujdes për të siguruar që bordi të ishte i fuqishëm, por edhe intuitiv për t’u përdorur. Ky tabelë mund të jetë potencialisht i rrezikshëm nëse do të ndodhin keqfunksionime, kështu që besueshmëria është një faktor shumë i rëndësishëm.

Paketa e baterisë përbëhet nga 20 qeliza individuale 18650 litium-jon, të cilat janë ngjitur në vend për të formuar një paketë 42v. 2 qeliza ngjiten paralelisht dhe 10 në seri; qelizat që kam përdorur ishin Sony VTC6. Kam përdorur një saldator vendor për të bashkuar skedat e nikelit për të formuar paketën, pasi bashkimi krijon shumë nxehtësi e cila mund të dëmtojë qelizën.

Fuqia nga kutia e baterisë u transferua në kutinë e kontrolluesit të shpejtësisë duke përdorur kabllo me gërshet të sheshtë i cili ishte drejtuar nën shiritin e kapjes në anën e sipërme të kuvertës. Kjo lejoi që kabllot të ‘fshiheshin’ dhe eliminoi nevojën për të hapur kabllo në pjesën e poshtme të cilat do të dukeshin të shëmtuara.

Meqenëse ky është një bord me motor të dyfishtë, kërkohen dy kontrollues të shpejtësisë për të kontrolluar në mënyrë të pavarur secilin motor. Kam përdorur kontrolluesin e shpejtësisë VESC për këtë ndërtim, i cili është një kontrollues i krijuar posaçërisht për skateboards elektrike që e bën atë shumë të besueshëm për këtë përdorim.

Motorët e përdorur janë 170kv 5065 vrapues të jashtëm të cilët mund të prodhojnë 2200W secili, që është shumë fuqi për këtë bord. Me konfigurimin aktual të ingranazheve, shpejtësia maksimale e bordeve është rreth 35MPH dhe përshpejtohet shumë shpejt.

Faza e fundit ishte krijimi i një telekomande për të kontrolluar tabelën. Një sistem wireless ishte i preferuar për shkak të funksionimit më të lehtë. Sidoqoftë, ishte e rëndësishme të sigurohej besueshmëri e lartë e transmetimit pasi një rënie në komunikim mund të kishte probleme serioze të sigurisë, veçanërisht me shpejtësi të lartë. Pas testimit të disa protokolleve të transmetimit të radios, vendosa që frekuenca e radios 2.4GHz do të ishte më e besueshme për këtë projekt. Përdora një transmetues makinash RC jashtë raftit, por zvogëlova ndjeshëm madhësinë duke transferuar pajisjet elektronike në një kuti të vogël të mbajtur me dorë e cila u printua 3D.

Hapi 5: Bordi i përfunduar dhe video promovuese

Projekti tani ka përfunduar! Ne krijuam një video mjaft të mrekullueshme të bordit në veprim, mund ta shikoni më poshtë. Faleminderit të madh për 3D Hubs që më mundësuan ta bëj këtë projekt - shikojini këtu për të gjitha nevojat tuaja për printim 3D! 3dhubs.com

Recommended:

Motor i printuar pa furça: 7 hapa (me fotografi)

Motor i printuar pa furça: Kam projektuar këtë motor duke përdorur Fusion 360 për një demonstrim mbi temën e motorëve, kështu që doja të bëja një motor të shpejtë por koherent. Ai tregon qartë pjesët e motorit, kështu që mund të përdoret si një model i parimeve themelore të punës të pranishme në një furçë

Spirometër i printuar 3D: 6 hapa (me fotografi)

Spirometri i Shtypur 3D: Spirometrat janë instrumenti klasik për të kryer analizën e ajrit ashtu siç fryhet nga goja juaj. Ato përbëhen nga një tub në të cilin fryheni, i cili regjistron vëllimin dhe shpejtësinë e një fryme, të cilat më pas krahasohen me një grup vlerash normale bazë

Një tjetër ndërprerës rrotullues i printuar kryesisht 3D: 7 hapa (me fotografi)

Një tjetër ndërprerës rrotullues i shtypur kryesisht nga 3D: Pak kohë më parë krijova një ndërprerës rrotullues të printuar kryesisht 3D posaçërisht për projektin tim Minivac 601 Replica. Për projektin tim të ri Think-a-Tron 2020, e gjej veten në nevojë për një ndërprerës tjetër rrotullues. Unë jam duke kërkuar për një ndërprerës të montimit të panelit SP5T. Një shtesë

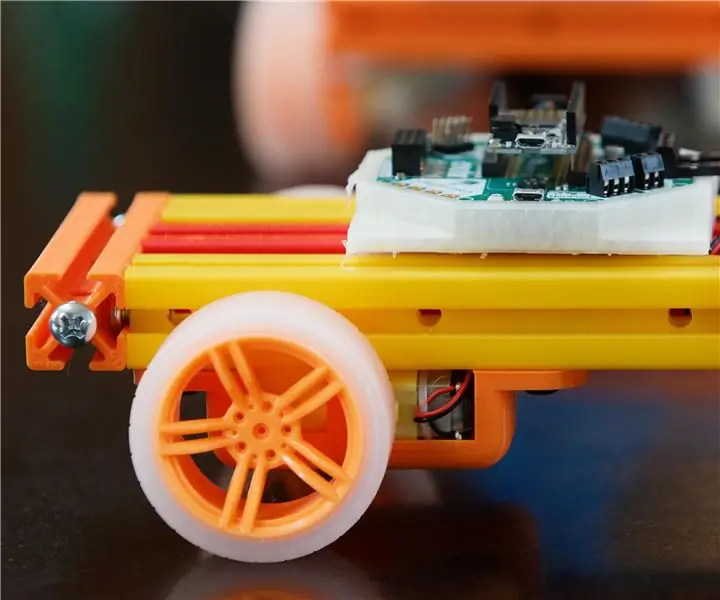

Një robot i thjeshtë i printuar 3D: 11 hapa (me fotografi)

Një robot i thjeshtë i printuar në 3D: Më lejoni të takohem me veten. Unë jam rritur me grupe erektorësh dhe më pas LEGO. Më vonë në jetë, kam përdorur 8020 për të krijuar lloje prototipesh të sistemeve që kam projektuar. Zakonisht kishte copa copa rreth shtëpisë që fëmijët e mi i përdornin si versionin e tyre të një kompleti ngritës

Fusion Full Funksional Drag Chain Fusion 360: 4 hapa (me fotografi)

Plotësisht Funksionale Drag Chain Fusion 360: Në këtë tutorial unë kam përfshirë videot hap pas hapi të regjistruara me Auto Desk Screencast se si të ndërtoni një zinxhir zvarritës kabllor në Fusion 360. Zinxhiri bazohet në Zinxhirin që kam blerë në Amazon.com: HHY Black Machine Tool 7 x 7mm Lloji gjysmë i mbyllur