Përmbajtje:

- Hapi 1: Bazat e ekraneve të kristaleve të lëngëta

- Hapi 2: Diagrami i Bllokut Bazë të Dizajnimit të GreenPAK

- Hapi 3: Projektimi i Konsumit Aktual

- Hapi 4: Skema e Pajisjes GreenPAK

- Hapi 5: Ndërfaqja I²C

- Hapi 6: Drejtuesi i segmentit të daljes

- Hapi 7: Oshilatori i brendshëm dhe kontrolli i burimit të orës së pasme

- Hapi 8: Dalja e orës së pasme të aeroplanit ose Kontrolli i daljes së segmentit 15 të daljes

- Hapi 9: Prototipi i Sistemit LCD

- Hapi 10: Komandat I²C për Kontrollin LCD

- Hapi 11: Komandat I²C për Testin LCD

- Hapi 12: Rezultatet e testit

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 12:10.

- E modifikuara e fundit 2025-01-23 15:10.

Ekranet e Kristalit të Lëngshëm (LCD) përdoren gjerësisht për aplikime komerciale dhe industriale për shkak të vetive të mira vizuale, kostos së ulët dhe konsumit të ulët të energjisë. Këto veti e bëjnë LCD-në zgjidhjen standarde për pajisjet që veprojnë me bateri, si instrumentet portativë, kalkulatorët, orët, radiot, etj.

Sidoqoftë, për të kontrolluar siç duhet atë që tregon LCD, drejtuesi elektronik i LCD -së duhet të gjenerojë forma valore të përshtatshme të tensionit në kunjat LCD. Format e valëve duhet të jenë të natyrës AC (rrymë alternative) sepse tensionet DC (rryma direkte) do të dëmtojnë përgjithmonë pajisjen. Drejtuesi i duhur do t'i buronte këto sinjale në LCD me një minimum të konsumit të energjisë.

Ekzistojnë dy lloje të LCD -ve, ato statike, me vetëm një plan të pasëm dhe një kunj për kontrollin e segmenteve individuale dhe, ato të shumëfishta, me shumë plane të pasme dhe segmente të shumta të lidhura për secilën kunj.

Ky udhëzues do të paraqesë modelin e një drejtuesi LCD statik me pajisjen SLG46537V GreenPAK. Drejtuesi LCD i projektuar do të drejtonte deri në 15 segmente LCD, duke përdorur disa mikroampera të rrymës nga furnizimi me energji dhe do të ofrojë një ndërfaqe I²C për kontroll.

Në pjesët e mëposhtme do të shfaqen:

Information informacioni bazë i njohurive rreth LCD -ve;

Design dizajni i drejtuesit të SLG46537V GreenPAK LCD në detaje;

● si të drejtoni një LCD statik me shtatë segmente, me 4 shifra me dy pajisje GreenPAK.

Më poshtë kemi përshkruar hapat e nevojshëm për të kuptuar se si është programuar zgjidhja për të krijuar drejtuesin statik LCD me ndërfaqen I²C. Sidoqoftë, nëse thjesht doni të merrni rezultatin e programimit, shkarkoni softuerin GreenPAK për të parë Skedarin e Dizajnit të GreenPAK të përfunduar tashmë. Lidheni Kompletin e Zhvillimit GreenPAK me kompjuterin tuaj dhe goditni programin për të krijuar drejtuesin statik LCD me ndërfaqen I²C.

Hapi 1: Bazat e ekraneve të kristaleve të lëngëta

Ekranet e Kristalit të Lëngshëm (LCD) është një teknologji që nuk lëshon dritë, ajo kontrollon vetëm mënyrën se si kalon një burim i jashtëm drite. Ky burim i jashtëm drite mund të jetë drita e disponueshme e ambientit, në llojin e ekranit reflektues, ose drita nga drita e përparme ose llambë, në llojin e ekranit transmetues. LCD-të janë ndërtuar me dy pllaka qelqi (sipërme dhe të poshtme), një shtresë e hollë kristali të lëngët (LC) mes tyre dhe dy polarizues të dritës (Shënimi i Aplikimit AN-001-Bazat e Teknologjisë LCD, Hitachi, Shënimi i Aplikimit AN-005-Ekrani Mënyrat, Hitachi). Polarizuesi është një filtër drite për fushën e dritës elektromagnetike. Vetëm përbërësit e dritës në drejtimin e duhur të fushës elektromagnetike kalojnë nëpër polarizues, ndërsa përbërësit e tjerë janë të bllokuar.

Kristali i lëngët është një material organik që rrotullon fushën elektromagnetike të dritës 90 gradë ose më shumë. Sidoqoftë, kur një fushë elektrike aplikohet në LC, ajo nuk e rrotullon më dritën. Me shtimin e elektrodave transparente në xhamin e sipërm dhe të poshtëm të ekranit, është e mundur të kontrollohet kur drita kalon, dhe kur jo, me një burim të jashtëm të fushës elektrike. Figura 1 (shih Shënimin e Aplikimit AN-001-Bazat e Teknologjisë LCD, Hitachi) më sipër ilustron këtë kontroll të funksionimit. Në Figurën 1, ekrani është i errët kur nuk ka një fushë elektrike. Kjo ndodh sepse të dy polarizuesit filtrojnë dritën në të njëjtin drejtim. Nëse polarizuesit janë ortogonalë, atëherë ekrani do të jetë i errët kur fusha elektrike është e pranishme. Kjo është situata më e zakonshme për ekranet reflektuese.

Fusha minimale elektrike, ose tensioni, për të kontrolluar LCD quhet pragu ON. LC ndikohet vetëm nga tensioni, dhe vështirë se ka ndonjë rrymë në materialin LC. Elektrodat në LCD formojnë një kapacitet të vogël dhe kjo është ngarkesa e vetme për një shofer. Kjo është arsyeja që një LCD është një pajisje me fuqi të ulët për të treguar informacion vizual.

Sidoqoftë, është e rëndësishme të theksohet se LCD nuk mund të funksionojë me një burim të tensionit aktual (DC) për një kohë të gjatë. Aplikimi i një tensioni DC do të shkaktojë reaksione kimike në materialin LC, duke e dëmtuar atë përgjithmonë (Shënimi i Aplikimit AN-001-Bazat e Teknologjisë LCD, Hitachi). Zgjidhja është të aplikoni një tension alternativ (AC) në elektrodat LCD.

Në LCD -të statikë, një elektrodë e pasme ndërtohet në një gotë dhe segmentet individuale të LCD -ve, ose pikselët, vendosen në gotën tjetër. Ky është një nga llojet më të thjeshtë LCD dhe ai me raportin më të mirë të kontrastit. Sidoqoftë, ky lloj i ekranit zakonisht kërkon shumë kunja për të kontrolluar secilin segment individual.

Në përgjithësi, një kontrollues shoferi buron një sinjal orësh me valë katrore për planin e pasmë dhe një sinjal sahati për segmentet në planin e përparmë së bashku. Kur ora e pasme është në fazë me orën e segmentit, tensioni mesatar i katrorit (RMS) midis të dy rrafsheve është zero dhe segmenti është transparent. Përndryshe, nëse tensioni RMS është më i lartë se pragu i LCD ON, segmenti bëhet i errët. Format e valëve për pjesën e pasme, segmentin ndezur dhe fikur janë treguar në figurën 2. Siç shihet në figurë, segmenti ON është jashtë fazës në raport me sinjalin e planit të pasëm. Segmenti i fikur është në fazë në lidhje me sinjalin e planit të pasmë. Tensioni i aplikuar mund të jetë midis 3 dhe 5 volt për ekrane me kosto të ulët dhe fuqi të ulët.

Sinjali i orës për pjesën e pasme të LCD dhe segmentet zakonisht janë në rangun prej 30 deri në 100 Hz, frekuenca minimale për të shmangur një efekt dridhje vizuale në LCD. Frekuencat më të larta shmangen për të zvogëluar konsumin e energjisë të sistemit të përgjithshëm. Sistemi i përbërë nga LCD dhe drejtues do të konsumonte pak rrymë, në rendin e mikroamperit. Kjo i bën ato krejtësisht të përshtatshme për aplikime me burim të ulët të energjisë dhe baterisë.

Në pjesët e mëposhtme, dizajni i një drejtuesi statik LCD me pajisjen GreenPAK që mund të gjenerojë sinjalin e orës së pasme dhe sinjalin e segmentit individual të orës për një LCD komercial është paraqitur në detaje.

Hapi 2: Diagrami i Bllokut Bazë të Dizajnimit të GreenPAK

Një diagram bllok që ilustron modelin GreenPAK është treguar në Figurën 3. Blloqet bazë të dizajnit janë ndërfaqja I²C, drejtuesi i segmentit dalës, oshilatori i brendshëm dhe përzgjedhësi i burimit të orës së planit të pasëm.

Blloku i ndërfaqes I²C kontrollon çdo dalje të segmentit individual dhe burimin e orës së pasme të ekranit të LCD. Blloku i ndërfaqes I²C është hyrja e vetme e sistemit për kontrollin e daljes së segmentit.

Kur vendoset vija e kontrollit të segmentit të brendshëm (niveli i lartë) segmenti LCD përkatës është i errët i errët. Kur rreshtohet linja e kontrollit të segmentit të brendshëm (niveli i ulët) segmenti LCD përkatës është transparent.

Çdo linjë kontrolli e segmentit të brendshëm është e lidhur me një drejtues dalës. Blloku i drejtuesit të segmentit dalës do të gjenerojë një sinjal të orës në fazë në lidhje me orën e planit të pasëm për segmente transparente. Për segmentet e errëta, ky sinjal është jashtë fazës në lidhje me orën e pasme të aeroplanit.

Burimi i orës së planit të pasmë zgjidhet gjithashtu me ndërfaqen I²C. Kur zgjidhet burimi i brendshëm i orës së pasme, oshilatori i brendshëm ndizet. Lëkundësi i brendshëm do të gjenerojë një frekuencë sahati prej 48Hz. Ky sinjal do të përdoret nga blloku i shoferit të segmentit të daljes dhe i drejtohet pinit të daljes së orës së planit të pasmë (kunja GreenPAK 20).

Kur zgjidhet burimi i jashtëm i orës së pasme, oshilatori i brendshëm fiket. Referenca e drejtuesit të segmentit dalës është hyrja e orës së pasme të planit të pasmë (kunja GreenPAK 2). Në këtë rast, kunja e daljes së orës së planit të pasëm mund të përdoret si një linjë shtesë e kontrollit të segmentit, segmenti OUT15.

Më shumë se një pajisje GreenPAK mund të përdoren në të njëjtën linjë I²C. Për ta bërë këtë, çdo pajisje duhet të programohet me një adresë të ndryshme I²C. Në këtë mënyrë është e mundur të zgjerohet numri i segmenteve LCD të drejtuar. Një pajisje është konfiguruar për të gjeneruar burimin e orës së planit të pasmë, duke drejtuar 14 segmente, dhe të tjerat janë konfiguruar të përdorin një burim të jashtëm të orës së planit të pasmë. Çdo pajisje shtesë mund të drejtojë më shumë se 15 segmente në këtë mënyrë. Isshtë e mundur të lidhni deri në 16 pajisje në të njëjtën linjë I²C dhe më pas është e mundur të kontrolloni deri në 239 segmente të një LCD.

Në këtë Instructable, kjo ide përdoret për të kontrolluar 29 segmente të një LCD me 2 pajisje GreenPAK. Funksionaliteti i pinout i pajisjes është përmbledhur në Tabelën 1.

Hapi 3: Projektimi i Konsumit Aktual

Një shqetësim i rëndësishëm në këtë dizajn është konsumi aktual, i cili duhet të jetë sa më i ulët. Pajisja GreenPAK vlerëson se rryma qetësuese është 0.75 µA për funksionimin e furnizimit me 3.3 V dhe 1.12 µA për funksionimin e furnizimit me 5 V. Konsumi aktual i oshilatorit të brendshëm është 7.6 µA dhe 8.68 µA për funksionimin e furnizimit me energji 3.3 V dhe 5 V respektivisht. Nuk pritet të ketë një rritje të konsiderueshme të konsumit aktual nga humbjet e ndërrimit, sepse ky dizajn funksionon me një frekuencë të ulët të orës. Rryma maksimale e vlerësuar e konsumuar për këtë dizajn është më e ulët se 15 μA kur oshilatori i brendshëm është ndezur dhe 10 μA kur oshilatori i brendshëm është i fikur. Rryma e matur e konsumuar në të dy situatat tregohet në Seksionin Rezultatet e Testit.

Hapi 4: Skema e Pajisjes GreenPAK

Projekti i hartuar në softuerin GreenPAK është treguar në Figurën 4. Kjo skemë do të përshkruhet duke përdorur diagramet e blloqeve bazë si referencë.

Hapi 5: Ndërfaqja I²C

Blloku i ndërfaqes I²C përdoret si blloku kryesor i kontrollit të kontrollit të funksionimit të pajisjes. Një pamje e afërt me lidhjet e bllokut dhe vetitë e konfiguruara janë treguar në Figurën 5.

Ky bllok është i lidhur me PIN 8 dhe PIN 9, që janë përkatësisht kunjat I²C SCL dhe SDA. Brenda pajisjes, blloku I²C ofron 8 hyrje virtuale. Vlera fillestare për secilën hyrje virtuale tregohet në dritaren e vetive (shiko figurën 5). Hyrjet virtuale nga OUT0 deri në OUT6 përdoren si linja kontrolli segmentesh. Këto linja kontrolli korrespondojnë me daljen e segmentit 1 me daljen e segmentit 7 dhe janë të lidhura me drejtuesin e daljes së segmentit. Hyrja Virtuale OUT7 përdoret si kontroll i linjës së përzgjedhësit të burimit të orës së pasme, me emrin neto BCKP_SOURCE. Ky rrjet do të përdoret nga blloqe të tjera në dizajn. Kodi i kontrollit I²C është konfiguruar me një vlerë të ndryshme për secilin IC në projekt.

8 linja të tjera të kontrollit të segmentit të brendshëm janë në dispozicion në daljen e Makinës së Shtetit Asinkron (ASM), siç tregohet në Figurën 6 më sipër. Linja dalëse e segmentit 8 (SEG_OUT_8 në dritaren e pronave) përmes linjës dalëse të segmentit 15 (SEG_OUT_15) kontrollohen nga dalja ASM në gjendjen 0. Nuk ka asnjë kalim të gjendjes në bllokun ASM, është gjithmonë në gjendjen 0. Rezultatet e ASM janë i lidhur me drejtuesit e daljes së segmentit.

Drejtuesit e daljes së segmentit do të gjenerojnë sinjalin dalës të pajisjes.

Hapi 6: Drejtuesi i segmentit të daljes

Drejtuesi i segmentit të daljes është në thelb një tabelë Lookup (LUT) e konfiguruar si një portë logjike XOR. Për secilin segment dalës, duhet të jetë një port XOR i lidhur me vijën e kontrollit të segmentit dhe orën e planit të pasëm (BCKP_CLOCK). Porta XOR është përgjegjëse për të gjeneruar sinjalin në fazë dhe jashtë fazës në segmentin e daljes. Kur linja e kontrollit të segmentit është në një nivel të lartë, dalja e portës XOR do të përmbysë sinjalin e orës së pasme dhe do të gjenerojë një sinjal jashtë fazës në segmentin pin. Diferenca e tensionit midis ekranit LCD dhe segmentit LCD, në këtë rast, do ta vendosë segmentin LCD si një segment të errët. Kur linja e kontrollit të segmentit është në një nivel të ulët, dalja e portës XOR do të ndjekë sinjalin e orës së planit të pasëm dhe më pas do të gjenerojë një sinjal në fazë për të segmentuar pin. Meqenëse në këtë rast nuk aplikohet tension midis ekranit LCD dhe segmentit, segmenti është transparent ndaj dritës.

Hapi 7: Oshilatori i brendshëm dhe kontrolli i burimit të orës së pasme

Lëkundësi i brendshëm përdoret kur sinjali BCKP_CLOCK nga ndërfaqja I²C është vendosur në një nivel të lartë. Një pamje e afërt e diagramit të kontrollit të burimit të orës është treguar në Figurën 7 më sipër.

Lëkundësi është konfiguruar si frekuencë RC 25 kHz, me pjestuesin më të lartë të daljes në dispozicion në oshilatorin OUT0 (8/64). I gjithë konfigurimi shihet në dritaren e vetive të paraqitura në Figurën 7. Në këtë mënyrë, oshilatori i brendshëm do të gjenerojë një frekuencë sahati prej 48 Hz.

Lëkundësi është aktiv vetëm kur sinjali BCKP_SOURCE është në një nivel të lartë së bashku me sinjalin POR. Ky kontroll bëhet duke i lidhur këto dy sinjale me portën NAND të 4-L1 LUT. Dalja e NAND lidhet më pas me hyrjen e pinit të kontrollit të fuqisë së oshilatorit.

Sinjali BCKP_SOURCE kontrollon MUX të ndërtuar me 3-L10 LUT. Kur sinjali BCKP_SOURCE është në një nivel të ulët, burimi i orës së planit të pasmë vjen nga PIN2. Kur ky sinjal është në një nivel të lartë burimi i orës së planit të pasmë vjen nga oshilatori i brendshëm.

Hapi 8: Dalja e orës së pasme të aeroplanit ose Kontrolli i daljes së segmentit 15 të daljes

Pin 20 në këtë dizajn ka një funksion të dyfishtë, i cili varet nga burimi i orës së pasme të zgjedhur. Funksionimi i këtij kunji kontrollohet me një LUT me 4 hyrje, siç tregohet në Figurën 8. Me një LUT 4-bitësh, është e mundur të lidhet funksionimi i portës XOR me një dalje MUX. Kur sinjali BCKP_SOURCE është në një nivel të lartë, dalja LUT do të ndjekë orën e oshilatorit të brendshëm. Pastaj pin 20 funksionon si dalje e orës së pasme. Kur sinjali BCKP_SOURCE është në një nivel të ulët, dalja LUT do të jetë operacioni XOR midis SEG_OUT_15, nga dalja ASM dhe sinjali i orës së pasme. Konfigurimi 4-bit LUT për të bërë këtë operacion është treguar në Figurën 8.

Hapi 9: Prototipi i Sistemit LCD

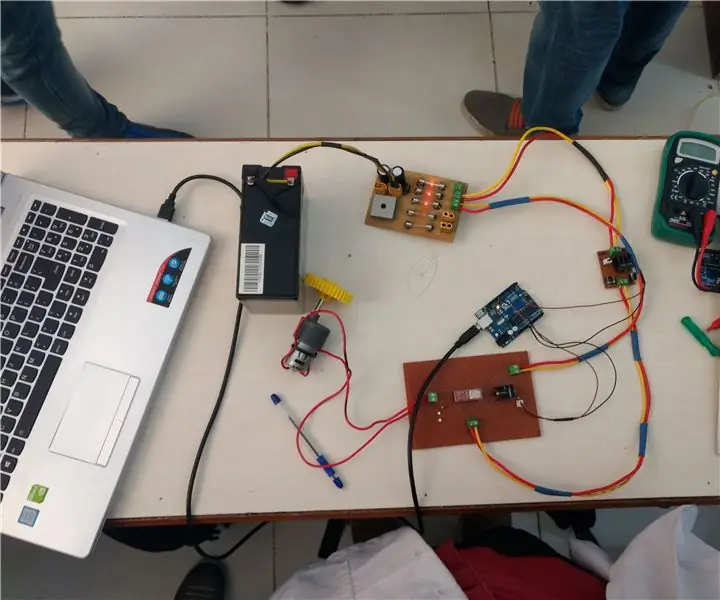

Për të demonstruar përdorimin e zgjidhjes së projektimit GreenPAK, një prototip i sistemit LCD u mblodh në një dërrasë buke. Për prototipin, një LCD statik me katër segmente me shtatë segmente drejtohet nga dy pajisje GreenPAK në bordin DIP. Njëra pajisje (IC1) përdor oshilatorin e brendshëm për të drejtuar planin e pasmë LCD, dhe pajisja tjetër (IC2) përdor këtë sinjal si referencë për hyrjen e planit të pasmë. Të dy IC -të kontrollohen mbi ndërfaqen I²C nga një mikrokontrollues STM32F103C8T6 (MCU) në një bord zhvillimi minimal.

Figura 9 tregon skemën e lidhjeve midis dy IC -ve GreenPAK, ekranit LCD dhe bordit MCU. Në skemën, pajisja GreenPAK me referencë U1 (IC1) drejton shifrën LCD një dhe dy (LCD ana e majtë). Pajisja GreenPAK me referencë U2 (IC2) drejton shifrën LCD tre dhe katër, plus segmentin COL (ana LCD e djathtë). Furnizimi me energji elektrike për të dy pajisjet vjen nga rregullatori në bordin e zhvillimit të mikrokontrolluesit. Dy kërcyes të lëvizshëm midis furnizimit me energji dhe kunjave VDD të secilës pajisje GreenPAK shtohen për matjen aktuale me një multimetër.

Një fotografi e prototipit të grumbulluar është treguar në Figurën 10.

Hapi 10: Komandat I²C për Kontrollin LCD

Dy pajisjet GreenPAK në panelin e bukës janë programuar me të njëjtin dizajn, përveç nga vlera e Control Byte. Bajti i kontrollit të IC1 është 0 (adresa I²C 0x00), ndërsa bajti i kontrollit I²C është 1 (adresa I²C 0x10). Lidhjet midis segmenteve të ekranit dhe drejtuesve të pajisjeve janë përmbledhur në tabelën e mësipërme.

Lidhjet u përzgjodhën në këtë mënyrë për të krijuar një skemë më të qartë dhe për të thjeshtuar montimin e lidhjeve të bukës.

Kontrolli i daljes së segmentit bëhet nga komandat e shkrimit I²C në regjistrat Virtual të I²C dhe regjistrave dalës ASM. Siç përshkruhet në shënimin e aplikimit AN-1090 Kontrolluesit e thjeshtë I²C IO me SLG46531V (shiko Shënimin e Aplikimit AN-1090 Kontrollorët e thjeshtë IO IO me SLG46531V, Gjysmëpërçues Dialogu), komanda e shkrimit I²C është e strukturuar si më poshtë:

● Fillimi;

By Byte kontrolli (biti R/W është 0);

Address Adresa e fjalës;

● Të dhënat;

● Ndaloni.

Të gjitha komandat e shkrimit I²C bëhen në Adresën Word 0xF4 (Inputet Virtuale I²C) dhe 0xD0 (Dalja ASM për gjendjen 0). Komandat për të shkruar në IC1 dhe kontrolluar shifrën LCD 1 dhe 2 përmblidhen në Tabelën 3. Në paraqitjen e sekuencës së komandave, kllapa e hapur "[" tregon sinjalin e Fillimit, dhe kllapa e ngushtë "]" tregon sinjalin Stop.

Dy bajtët mbi segmentet e kontrollit të LCD shifrës 1 dhe shifrës 2 së bashku. Këtu, qasja është që të përdorni një tabelë kërkimi individuale (LUT) në softuer për secilën shifër, duke marrë parasysh segmentet në të dy bajtët. Vlerat e bajtit nga tabela e kërkimit duhet të përzihen duke përdorur një operacion bitwise OR, dhe pastaj të dërgohen në IC. Tabela 4 tregon vlerën Byte0 dhe Byte1 për secilën vlerë numerike që duhet të shkruhet në çdo shifër të shfaqjes.

Për shembull, për të shkruar në Shifrën 1 numrin 3, dhe në Shifrën 2 numrin 4, Byte0 është 0xBD (0x8D bitwise OR me 0xB0) dhe Byte 1 është 0x33 (0x30 bitwise OR me 0x03).

Komanda për të shkruar në IC2 dhe kontrollet Shifra 3 dhe 4, janë përshkruar në Tabelën 5.

Logjika e kontrollit të shifrave 3 dhe 4 janë si kontrolli i shifrave 1 dhe 2. Tabela 6 tregon LUT për këto dy shifra.

Dallimi në IC2 është segmenti COL. Ky segment kontrollohet nga Byte1. Për të vendosur këtë segment të errët, duhet të bëhet një operacion bitwise OR midis Byte1 dhe vlerës 0x40.

Hapi 11: Komandat I²C për Testin LCD

Për testin LCD u zhvillua një firmware në gjuhën C për bordin MCU. Ky firmware do të dërgojë një sekuencë komandash për të dy IC -të në tabelën e bukës. Kodi burim për këtë firmware është në pjesën Shtojca. E gjithë zgjidhja u zhvillua duke përdorur Atollic TrueStudio për STM32 9.0.1 IDE.

Sekuenca e komandave dhe vlerat përkatëse të paraqitura në ekran janë përmbledhur në Tabelën 7 më lart.

Hapi 12: Rezultatet e testit

Testi prototip konsiston në verifikimin e vlerave të ekranit pas një komande MCU dhe matjen e lavamanit aktual nga secili IC gjatë operimit.

Fotografitë e LCD për secilën vlerë të komandës janë treguar në Tabelën 8 më sipër.

Lavamani aktual për secilën pajisje u mat me një multimetër, në intervalin e tij më të ulët aktual prej 200 µA. Fotografitë e rrymës së matur për secilën pajisje, gjatë fillimit dhe funksionimit normal, janë treguar në Tabelën 9 më sipër.

Përfundimi dhe Rezultatet Diskutim

U prezantua dizajni i një drejtuesi LCD statik me fuqi të ulët me pajisjen GreenPAK. Ky dizajn tregon qartë një nga karakteristikat më të mëdha të pajisjeve GreenPAK: rryma e tyre e ulët qetësuese. Për shkak se pajisjet GreenPAK janë një zgjidhje e bazuar në harduer, është e mundur të punoni në një operacion me frekuencë të ulët, në këtë rast, 48 Hz. Një zgjidhje e bazuar në MCU do të kërkojë një frekuencë më të lartë të funksionimit, madje edhe për periudha të shkurtra kohore, dhe më pas do të tërheqë më shumë energji. Dhe, duke krahasuar pajisjen GreenPAK me një CPLD (Pajisje Logjike e Programueshme e Kompleksuar), është e qartë të shihet se zakonisht një CPLD ka një rrymë qetësie më të lartë se 20 µA.

Interestingshtë interesante të theksohet se ky dizajn mund të modifikohet lehtësisht për një përshtatje më të mirë në kërkesat e një projekti specifik. Një shembull i mirë është kontrolli i segmentit pinout. Ato mund të ndryshohen lehtësisht për të thjeshtuar bordin e qarkut të shtypur dhe zhvillimin e softuerit në të njëjtën kohë. Ky është një tipar interesant kur pajisja krahasohet me një ASIC jashtë qarkut (Qark i integruar specifik i aplikacionit). Zakonisht, ASIC -et janë të dizajnuara për t'u përshtatur në një gamë të gjerë aplikimesh, dhe një rutinë fillestare e softuerit duhet të shkruhet për të konfiguruar siç duhet IC para operacionit. Një pajisje e konfigurueshme mund të dizajnohet për të filluar të përdoret pasi të jetë ndezur. Në këtë mënyrë, është e mundur të shkurtoni kohën e zhvillimit të softuerit për konfigurimin fillestar të IC.

Kodi burimor i aplikacionit mund të gjendet këtu në Shtojcën A.

Recommended:

Hercules Magjike - Shofer për LED dixhital: 10 hapa

Magic Hercules - Driver for Digital LEDs: Vështrim i shpejtë: Moduli Magic Hercules është një konvertues midis SPI të mirënjohur dhe të thjeshtë në protokollin NZR. Hyrjet e modulit kanë një tolerancë prej +3.3 V, kështu që ju mund të lidhni me siguri çdo mikrokontrollues që funksionon në tension prej +3.3 V. Përdorimi i

HAKUR! Servo Motor si model shofer treni !: 17 hapa

HAKUR! Servo Motor Si Model Train Driver!: Fillimi në modelin e hekurudhave? Nuk keni buxhet të mjaftueshëm për të blerë të gjithë ata kontrollues të shtrenjtë të trenit? Mos u shqetëso! Në këtë udhëzues, unë do t'ju tregoj se si mund të bëni kontrolluesin tuaj të trenit me buxhet të ulët duke hakuar një servo motor. Pra, le të gjejmë

Bëni një shofer të lirë të transformatorit: 7 hapa

Bëni një shofer të lirë të transformatorit: Për këtë udhëzues (i cili është i pari im, nga rruga) unë do t'ju tregoj se si të bëni një shofer transformatori me kosto të ulët duke përdorur një arduino dhe disa përbërës të tjerë. Ju lutemi mbani në mend se unë jam vetëm 10 vjeç, kështu që nëse nuk shpjegoj diçka

MOSET SHOFER MOTOR SHOFER: 5 hapa

MOSET SHOF MOTOR: SHOFT MOTOR drivers Drejtuesit e motorëve janë një pjesë e domosdoshme e botës së robotikës pasi shumica e robotëve kërkojnë që motorët të punojnë dhe të punojnë me efikasitet motorët, drejtuesit e motorëve hyjnë në lojë. Ata janë një përforcues i vogël aktual; funksioni i motorit dr

Si të bëni shofer të thjeshtë të kthimit: 4 hapa (me fotografi)

Si të bëni shofer të thjeshtë të kthimit: Transformatori Flyback (FBT) është transformator i krijuar posaçërisht për të cilin përdoret në ekranet CRT. Isshtë i aftë të gjenerojë mbi 50kV. Në këtë Udhëzues do të udhëzoj se si të bëj një drejtues të thjeshtë kthyes duke përdorur mosfet të energjisë. Kontrolloni faqet e mia